Índice de contenidos

Cuando hablamos del término “hub” en el mundo empresarial, lo asociamos directamente a hubs de emprendimiento o innovación. No es casualidad que nuestros recuerdos nos evoquen a estas palabras, ya que empresas de éxito como Facebook, Google, Apple o Twitter se desarrollaron en ellos, en concreto, en la cuna de la innovación de Silicon Valley.

Aprovechando su tirón, muchas empresas empezaron a utilizar el término para potenciar su cartera de servicios, relacionando su significado con el de los centros punteros de emprendimiento de Estados Unidos.

¿Qué es un hub de emprendimiento?

Antes de empezar a hablar del término “hub privado” es necesario saber el origen del término hub de emprendimiento, a partir del cual está empezando a surgir un negocio bajo el paraguas de grandes marcas que aprovechan su significado de grandeza.

Hub de emprendimiento: espacio donde los emprendedores trabajan juntos, potencian el aprendizaje, colaboran y forman comunidad, dando una respuesta a los distintos retos de cada sector. Van más allá que el coworking (espacio físico común con servicios compartidos que optimizan costes), ya que buscan crear un ecosistema propio de desarrollo empresarial, que muchas veces convierte a la ciudad en la que se instala en centro puntero de emprendimiento.

¿Qué buscan las empresas que se unen a hubs de emprendimiento?

- Reducir costes fijos y de estructura con mínima inversión en agua, luz, internet…

- Romper con las estructuras jerárquicas y burocráticas.

- Aumentar la productividad de la empresa.

- Mayor sensación de profesionalidad al situarse en un lugar privilegiado.

- Motivación para los empleados.

- Compartir sinergias y networking activo.

- Soluciones en común a las necesidades de las empresas.

Hubs de emprendimiento privado

Las principales características son:

- Son empresas privadas o públicas, asociaciones o fundaciones que aportan más elementos básicos para el emprendedor que un simple coworking.

- El llamarse a sí mismos hub es un elemento de identificación de servicios, que los hace parecerse a los grandes centros de innovación. En cualquier caso, el concepto de hub es controlado por ellos.

- Tienen la capacidad de crear diferentes nodos colaborativos bajo el paraguas de marcas como el caso del Campus Google o Impact Hub.

- El coworking es un servicio más en su cartera de servicios, que también incluye trabajo colaborativo, creación conjunta, talleres, cursos intensivos, brainstorming, laboratorios…

Los datos que avalan el crecimiento de los hubs de emprendimiento privados

Según el Informe de Impacto Global 2019 elaborado por el Centro de Emprendimiento Social de la Universidad de Economía y Negocios de Viena, gracias a la encuesta proporcionada por Impact Hub, que nos muestra los siguientes titulares.

El más interesante y del cual derivan el resto es “El 84% de los encuestados ven necesario pertenecer a una comunidad (mayor) mundial”. Con ello se puede conseguir un mayor crecimiento escala, adquirir conocimientos, visibilidad y acceso a otros clientes, entre otras muchas cosas. Los encuestados también valoran que su pertenencia a una entidad mayor les ha ayudado en otros aspectos como:

- El aumento de la motivación que registra un 77%.

- La posibilidad de colaboración y asociación con otros miembros de la comunidad, obtiene un 76%.

- Nuevos puntos de vista y tendencias 70%

- Conexión con expertos y asesores de diversos sectores (68%)

- Nuevas habilidades, ideas y competencias relacionados con su proyecto (65%)

- Aumento de la visibilidad y credibilidad (62%)

Puntos calientes de emprendimiento privado en España

Como hemos visto el término “hubs de emprendimiento” suscita interés con solo pronunciarlo. Por ello, las marcas aprovechan el impulso de la palabra “hub” para incluirlo dentro de su cartera de servicios. Destacan:

Hubs de emprendimiento en Madrid

Campus GOOGLE

El Campus Google se inauguró en 2015 junto al Viaducto de Segovia (a pocos metros del Palacio Real de Madrid), ofreciendo un servicio de espacio abierto para innovación de base digital y punto de encuentro de empresarios y emprendedores. El edificio, que desde su apertura lleva levantados 113 millones de euros, alberga una zona de coworking en las plantas baja y primera con una gran cafetería que es el corazón del campus y a la que tiene acceso cualquiera que sea miembro, además de un auditorio con aforo para 200 personas. En las plantas 2 y 3 se encuentra el área de residentes, reservada para startups seleccionadas en alguno de los programas de mentoring de Google o de partners como Tetuan Valley o Seedrocket. Estas reciben asesoramiento personalizado y espacio de trabajo, conexiones y acceso a los mejores productos.

Además del programa Google for Startup Residency, se ofrecen otras formaciones como:

- Startup Advisor Summit: un grupo de mentores de Google de todo el mundo comparte su experiencia (a través de charlas, talleres y networking) con la comunidad de emprendedores durante 2 semanas.

- Talks at Campus: ponentes de primera categoría, emprendedores de éxito, líderes de la industria, inversores, artistas y soñadores comparten su visión y experiencia.

- Startup School: sesiones prácticas para fundadores y su equipo, sobre materias clave para startups en fase de crecimiento como product management o Diseño de Experiencia de Usuario, UX; así como soporte a emprendedores en fase temprana a través de cursos como Founder 101 (aprender de los errores de empresarios exitosos).

- Mentoring: aprender de expertos de diferentes industrias en las sesiones de mentoría del campus.

- Meetups: encontrar a comunidades de personas con sueños, intereses y desafíos similares.

- Startup Job Fair: evento de un día en el que puedes encontrar docenas de statups buscando talento, aprender con emprendedores con experiencia y preparar tu currículum para el mercado laboral.

En 2017, las startups miembros recaudaron 76 millones de euros, el 34% de los 226 millones que se levantaron, teniendo en cuenta la recaudación total de los siete centros a escala mundial (Londres, Berlín, Varsovia, Sao Paulo, Tokio, Seúl, Tel Aviv).

Impact Hub

Es la mayor red global de comunidades de emprendimiento, presente en 55 países de todo el mundo (el primero en Londres en 2005). A través de sus 100 espacios de coworking y eventos y de más de 200 programas anuales de emprendimiento e innovación, Impact Hub, conecta, inspira y hace posible que personas, empresas y organizaciones generen impacto positivo a través de su actividad profesional. En España, instaló sus primeras oficinas en Madrid hace 10 años con sedes en: Barrio de las Letras, Atocha, Chueca, Tribunal, Azca y Prosperidad. También cuenta con sede en Barcelona, Donostia, Vigo, Zaragoza y Málaga.

- Inspira: generan espacios de trabajo colaborativo y encuentro que sirven de caldo de cultivo para ideas innovadoras.

- Conecta: crean conexiones entre los miembros y establecen puentes con empresas y organizaciones diversas.

- Impulsa: desarrollan programas de emprendimiento e innovación que transformen el entorno y generen impacto.

Ofrece un ecosistema único de espacios de trabajo, con su programa Smart Work, que oferta despachos desde 290 euros/mes, puestos fijos desde 260 euros/mes, puestos flexibles desde 100 euros/mes u oficinas virtuales desde 30 euros/mes. Además, también organiza eventos, recursos de apoyo y ayuda a encontrar oportunidades de colaboración para fomentar la innovación.

En Impact Hub, además cuenta con otras ventajas:

- Posibilidad de trabajar en otros Impact Hub del mundo, en 55 países, a través de Impact Hub Passport.

- Usar salas de reuniones o trabajar en la zona de coworking en cualquiera de los espacios existentes.

- Conectar con una red networking nacional o internacional para compartir prácticas y conocimiento.

- Una agenda de actividades, entorno a temáticas como el futuro del trabajo o la economía del impacto.

- Acceder a programas de emprendimiento, servicios de apoyo e información relevante sobre becas y convocatorias.

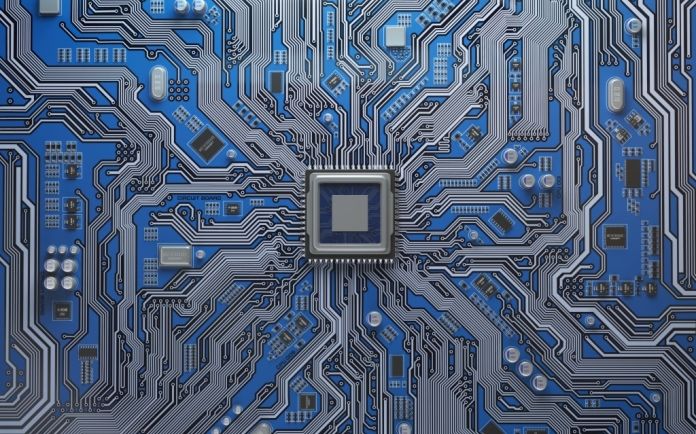

Silicon Alley

En el distrito madrileño de San Blas- Canillejas se encuentra el Silicon Alley español, una antigua zona industrial reconvertida en zona tecnológica. Está formado por una asociación de empresas tecnológicas (sin el calor de apoyo público), dedicadas a la fabricación, producción, comercialización de productos y prestación de servicios relacionados con el ámbito de las tecnologías y telecomunicaciones de la Comunidad de Madrid.

Su nacimiento y desarrollo se ha visto propiciado por tres circunstancias:

- La conexión derivada del tipo de potencia eléctrica que necesitan los centros de datos.

- La proximidad a la red troncal de Telefónica.

- Las buenas conexiones físicas, ya que se encuentra en las proximidades del aeropuerto de Barajas.

Este centro neurálgico de redes de telecomunicaciones, cuenta con cerca de 200 empresas tecnológicas y una amplia oferta de proveedores TIC. Su misión es convertir el distrito, en la milla tecnológica de Madrid, creando una comunidad empresarial activa que facilite el apoyo y la interacción entre sus miembros y genere sinergias, iniciativas y proyectos que aporten valor añadido a la Comunidad de Madrid. Entre sus objetivos podemos encontrar: la contribución al desarrollo económico y social, el intercambio de experiencias, conocimientos e informaciones y el establecimiento de vías de diálogo y cooperación con la Administración y organismos públicos y privados.

En su cartera cuenta con miembros destacados como: Correos Telecom, del grupo Correos, Base 100, Corning o Neuronalia, entre otras.

The Cube

Conocida por ser la sede de Uber en España. The cube es un espacio de 5.000 metros cuadrados, dedicado al emprendimiento y la innovación tecnológica, creado por Unlimiteck, uno de los Company builders líderes en España. Esta empresa fue creada por cuatro emprendedores españoles, con el objetivo de conseguir que una idea se transforme en solo seis meses en una startup de base tecnológica.

Para ello, analiza la oportunidad, construye un modelo de negocio, organiza los recursos tecnológicos necesarios, crea la entidad legal, desarrolla el MVP, dota el equipo de trabajo y diseña el plan de lanzamiento y expansión de la startup, entre otras muchas cosas.

Es necesario destacar la labor llevada a cabo por Trustparence, vehículo inversor de Unlimiteck. Esta cuenta con 25 inversores privados y su misión es inyectar fondos a las startups de mayor potencial creadas por Unlimiteck. Estos fondos aseguran la financiación en etapas tempranas y garantizan el crecimiento adecuado de la startup en los primeros años. Además, sus inversores ayudan con las labores de mentoring y networking creando un ecosistema óptimo.

Espacios en The Cube

Cuenta con tres espacios: The Dojo, espacio diáfano con un escenario, anfiteatro, videowall, con aforo para 150 personas y con instalaciones de catering profesional; The Pitch, espacio industrial con capacidad para 50 personas, videowall y equipo de sonido, perfecto para realizar meetups y The Boardroom, ubicada en la última planta de Thecube, cuenta con una sala de reuniones para 18 personas, conexión wifi y pantalla de TV de 75”. Además de estas instalaciones, destaca por Madrid Internet of Things Institute, MIOTI, el primer instituto 100% IoT en España con 1.000 metros cuadrados de instalaciones con aulas de formación, laboratorios para experiencias prácticas, salas de Desing Thinking y sistemas audiovisuales de última generación.

Sus objetivos son claros:

- Conectar con las comunidades más innovadoras de Madrid.

- Estar al día de los últimos avances tecnológicos.

- Acudir a eventos privados de innovación tecnológica.

- Interacción con el ecosistema de startups español.

- Organización de eventos en las instalaciones.

- Presencia en el Wall of Partners y acciones de comunicación de Thecube.

Viveros municipales y la nave

Viveros de empresa respaldados por el Ayuntamiento de Madrid y La Nave, recinto donde se celebra el South Summit son otros espacios con características propias de los hubs de emprendimiento.

Hubs de emprendimiento en Barcelona

Barcelona Tech City

Barcelona Tech City es un proyecto impulsado por emprendedores locales que representa a más de 1.000 empresas. Tiene base en Barcelona y se conforma como una asociación privada sin ánimo de lucro, abierta al conjunto del ecosistema tecnológico local e internacional.

Trabaja con emprendedores, startups, empresas consolidadas, inversores, incubadoras, aceleradores, universidades, escuelas de negocios, empresas de medios de comunicación, agencias gubernamentales y otras entidades. Entre sus objetivos destacan:

- Promover internacionalmente la marca tecnológica de Barcelona, como hub de emprendimiento tecnológico internacional de referencia en el sur de Europa.

- Contribuir en la creación del entorno adecuado para las empresas digitales.

- Atraer inversión local e internacional a Barcelona.

- Conectar talento local e internacional con las empresas.

- Colaborar con otras organizaciones para acelerar el ecosistema tecnológico.

Entre las compañías de su cartera destacan: 101 ventures, Caixa Capital Risc, Acció Generalitat Cataluña, Deliberry, Affinity, Seat Metropolis Lab, Airbnb, Telefónica Open Future, Aladinia o Antai Venture Builder, entre otras.

Catalonia trade & investment

Con el apoyo del Ayuntamiento de Cataluña y el programa ACCIÓ, Catalonia Trade & Investment, busca crear un ecosistema emprendedor de calado nacional e internacional. Para ello, cuenta con un presupuesto total de 20 millones de euros hasta 2022. Sus objetivos son seguir creando startups, además de fomentar la colaboración con compañías consolidadas para potenciar la innovación abierta, fomentar la atracción de talento e impulsar la colaboración público-privada para la creación de nuevos espacios de innovación.

Según el análisis Barcelona & Catalonia Startup Hub 2019, “Barcelona se consolida como la capital de los hubs de emprendimiento líder en el sur de Europa”. Hablar de startups en Cataluña significa hablar de tecnología avanzada. Estas empresas dan trabajo a 16.900 personas, siendo el 64% trabajadores vinculados a la tecnología de la industria 4.0. Sobre todo, destacan los campos: cloud computing, big data, el internet de las cosas (IoT), la inteligencia artificial y los sistemas integrados. Además, la presencia femenina en los equipos fundadores se sitúa en el 22%, el índice más elevado de Europa.

Estas cifras sitúan a Barcelona como referente, ya que casi el 80% de las startups se instalan en la capital catalana y sus cercanías, lo que la convierte en la tercera capital europea favorita para emprender. Según el portal especializado Dealroom, las startups barcelonesas captaron 2.748 millones de euros en inversiones entre 2015 y 2019, el doble que Madrid. En este sentido, destaca el trabajo del programa Barcelona&Catalonia Startup Hub creado por ACCIÓ, que actúa como punto de encuentro para posicionar el ecosistema catalán e impulsar la captación de inversores.

Sarai Vidal, junio de 2020